解答:

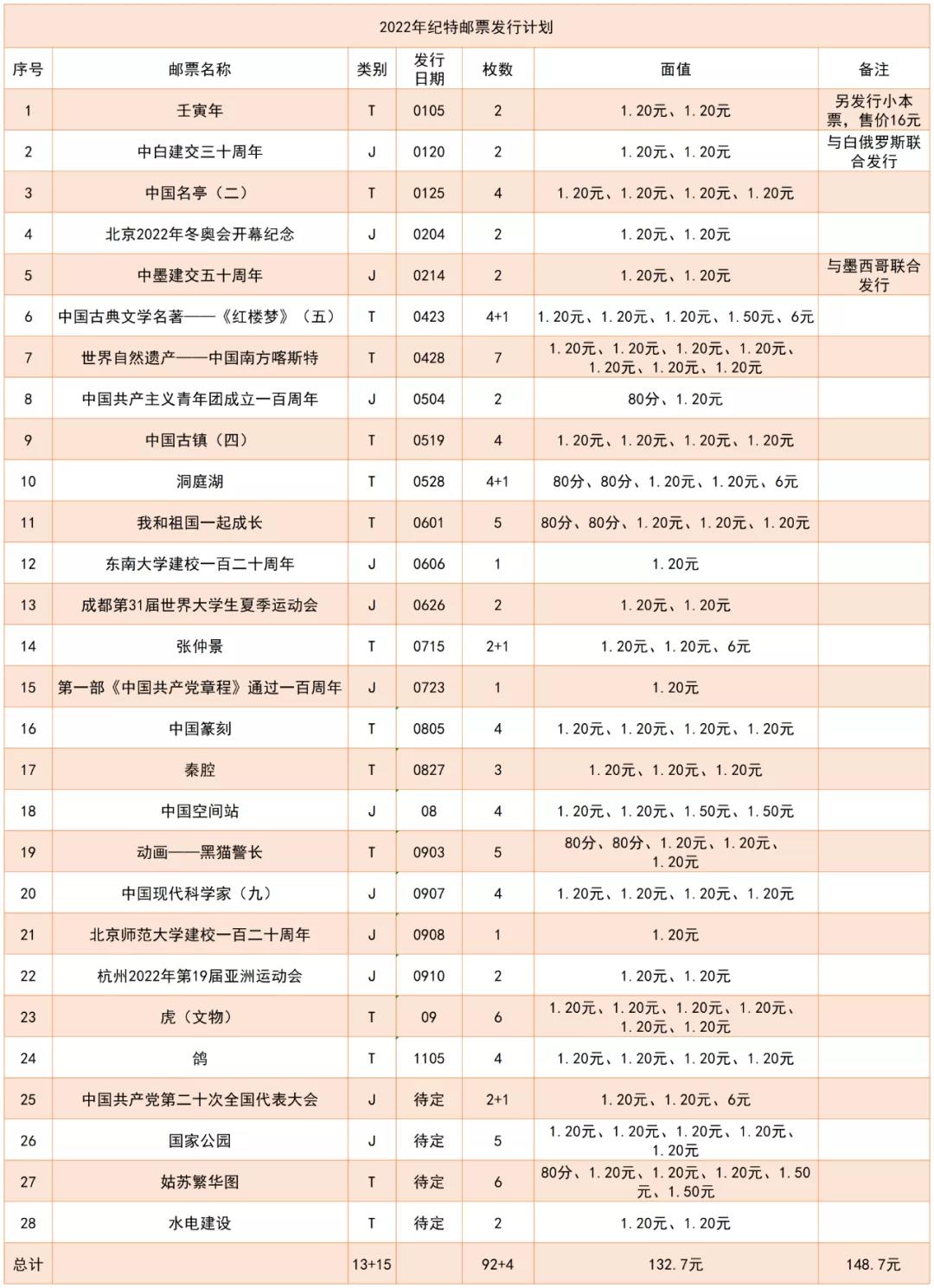

1、气流染色浴比及其精确控制

2、气流染色的染浴由两部分组成:织物吸湿膨胀所需的载液能力,管道染色液体循环和溶解染色材料所需的载液能力。不需要水来驱动织物运行,所以染浴比低。但低浴比染色容易造成浴比波动,对染色有一定影响。介绍了染色过程中引起浴比波动的因素,阐述了染色过程中浴比的精确控制。

(资料图)

(资料图)

3、浴比是绳状织物水染的重要工艺条件。气流染色浴比低,浴比的准确性和稳定性对染色质量的控制有很大影响。在气流染色过程中,如何准确控制浴比,避免染色过程中浴比的波动,减少浴比因素对染色质量的影响。

4、1.气流染色中染液的组成

5、气流染色机的特点之一是驱动织物循环的主要动力是高速气流。在染色过程中,除了布表面携带的染料溶液外,循环的织物与游离染料溶液分离。因此,严格地说,气流染色的染浴由以下几部分组成:

6、第一部分是过滤器和循环管道中的染液。这部分染液的量要同时满足两个条件。一个条件是染液能充分溶解,另一个条件是染液在主泵和管道循环系统中循环的需要。这部分的染液量是恒定的,由气流染色机的圆筒型决定。同一缸型的值是一样的。当然,不同设备制造商之间的值可能不同。

7、第二部分是染液吸湿膨胀后在织物纤维表面自由流动的部分,称为未结合游离染液。

8、第三部分是纤维吸湿膨胀后渗入纤维内孔的那部分染液,称为结合染液。

9、染液的后两部分之和,实际上是织物在染色过程中携带的液体量,与织物纤维品种和染色织物的重量有关。对于同一个织物品种,染色织物的重量不同,但不同织物品种所需的液体量不同,即使染色织物的重量相同。这个液量对于常规老品种有经验值,对于新品种可以通过实验获得。因此,任何种类的织物,在

10、2.气流染色的进水方式和液位控制

11、2.1织物进入滚筒前的进水量和液位控制

12、在空气染色中,织物进入滚筒前,先由控制系统打开进水阀,通过预设的液位,由电控系统自动控制进水。当进水口达到设定液位时,进水阀自动关闭,停止进水。这个液体量实际上是满足主泵和管道循环和溶解染色材料所需的液体量,也就是第一部分染色液。

13、由于气流染色机采用差压变送器模拟精确液位控制,控制计算机上显示的是模拟值,而不是实际的液位值。在实际应用过程中,在设备初始安装调试时,通过计算和水位调整,得到每个液位对应的实际液量。目前气流染色机及设备厂家一般都会提供模拟液位和实际液量的对应表,所以通过电脑显示的模拟液位就可以知道实际入水的液量。对于同一个缸型,这个进水量是一样的,也就是控制系统设定的液位是恒定的。实际上是满足气流染色机染液循环系统正常运行的保护液位。一旦设定,一般不需要随意更改。

14、应特别注意的是,该液位的设置不应高于布储存最低点的PTFE管

15、第一,如果水位在聚四氟乙烯管以上,在空气染色时,储布罐中的一部分织物会浸泡在染液中,增加织物的运行阻力,织物在储布罐中运行不畅,容易造成布缠压,同时增加提布的带水量,增加提布的阻力,从而增加织物张力。因此,气流染色机不应在织物进入缸内之前向缸内一次性加入染浴比所需的水,而应采取织物进入缸内时第二次自动补水的方式,因为达到染浴比的水位已超过储布罐最低点的聚四氟乙烯管。

16、其次,空气染色织物和染液的交换在喷嘴系统中完成。如果在储布罐中,下面堆放的一些织物浸泡在染液中,上面堆放的一些织物没有浸泡在染液中,那么织物与染液接触的概率就会不一致。同时,这种染液与喷嘴系统中与织物交换的染液之间存在一定的温差和染料浓度差,容易造成染色。

17、第三,这个水位太高,实际上增加了染浴比和染色生产成本。在浴比能够满足染色条件的前提下,完全没有必要人为提高浴比。

18、2.2织物进入滚筒时的进水和液位控制

19、绳状织物只有在第一次进水至设定液位后才能进入缸内。在织物进入缸内的同时,会通过染液的循环,在喷嘴系统内逐渐吸湿膨胀,消耗一部分染液,所以缸内原有的液位会降低。此时,控制系统会打开进水阀,自动补水。织物向缸内补水的过程是一个动态过程,完全由自动控制系统控制。当染液低于设定液位时,会自动补水,当达到设定液位时,会自动停止补水。当织物完全进入缸内且液位稳定在设定液位时,织物向缸内补水的过程完成。

20、当这种织物进入缸内时,补水量实际上基本上就是织物在缸内为吸湿膨胀所携带的液体量,也就是上面提到的第二种和第三种染料溶液的总和。该部分的液体值可通过以下两种方法获得:

21、第一种方法是通过计算染缸中被染织物的重量得到的,因为每单位重量被染织物吸湿膨胀所需的水量是已知的,被染织物的重量乘以每单位重量被染织物吸湿膨胀所需的水量就是这部分的液体值。

22、第二种方法是对于装有进水流量计的气流染色机,也可以通过进水流量计的测量直接得到这个液体值。值得注意的是,在计算浴比时,如果织物在入缸前的含水率较高,并且这个含水率对浴比有一定的影响,那么如果用这个流量计的测量值作为织物吸湿溶胀所需的液体值来计算浴比,也应该计入织物入缸前的含水率。原因是在相同的环境条件下,同一品种的织物单位重量的吸湿膨胀所需的液体量是不变的,不会因为织物在入缸前的含水率而有所不同。在喷气染色过程中,织物在缸内吸湿膨胀所需的液体总量实际上是织物进入缸前的含湿量加上织物进入缸时的供水量之和。

23、3.浴比和浴比控制

24、3.1浴比的计算

25、喷射染色浴比小,纯棉织物小于1:4,纯涤纶织物小于1:3。当计算浴比时,水量通常是fabr之前流入的水的总和

26、675Kg),即浴比约为1:2.27。

27、3.2浴比的波动和控制

28、在气流染色中,由于浴比低,液量变化不大,还可能带来浴比的大波动,对保证染色质量和染色结果的重现性非常不利。因此,为了精确控制浴比,必须防止浴比的波动。

29、3.2.1浴比波动的因素

30、气流染色时,引起浴比波动的主要因素如下:

31、(1)由于染色工艺的需要,在染色过程中需要加入各种添加剂溶解物料时,如果使用缸内液化物料,浴比不变。如果使用外部清水,浴比将会改变。以上述两筒机染450Kg涤纶为例,如果将200Kg外部清水放入料筒中熔化,实际用水量为350Kg。

32、675Kg 200Kg=1225Kg,浴比是450 kg/1225 kg=1: 2.72而不是1: 2.27,浴比波动达到20%。

33、(2)如果同一品种、同一缸型不同批次的染色织物重量不同,浴比也会不同。同样,以上述两筒缸染涤纶为例,每缸染450Kg涤纶织物的浴比是1: 2.27。如果每缸染色400Kg,则染色用水量为350Kg。

34、4001.5Kg=950Kg,浴比400 kg/950 kg=1: 2.38,浴比随增加上下浮动5%左右。

35、(3)不同筒型之间,即使每筒重量相同,织物入筒前每筒平均吸水量相同,同一品种、同一批次织物的染浴比也可能不同。比如四筒缸染色900K涤纶(即被染织物的重量是两筒缸的两倍),如果织物入缸前的进水量为700Kg(即两筒缸型350Kg的两倍),则染色时的耗水量为700Kg。

36、9001.5Kg=2050Kg,浴比是900 kg/2050 kg=1: 2.15而不是1:2.27,浴比下降波动5%左右。

37、3.2.2防止浴比波动,准确控制浴比。

38、气流染色机具有自动化程度高的控制系统,采用模拟液位精确控制,可精确控制浴比。但有些企业在实际应用过程中,由于浴比控制不当,出现了色差或染色质量不一致的问题。

39、有两个主要原因:

40、一是对气流染色机的工作原理和工作方式不太了解,对引起浴比波动的因素不太了解,所以染色生产过程中计算的浴比与实际浴比存在较大偏差;

41、第二,我习惯了溢流机的染色思路。溢流机染浴大,浴比对液量变化不太敏感,对染色质量无明显影响,而气流染色机染浴比低,对液量变化的敏感性高,对染色质量影响明显,尤其是在染一些敏感色时。

42、因此,在气流染色中,为防止浴比波动,减少浴比因素对染色质量的影响,提高染色一次成功率,应采取以下措施:

43、(1)深入了解气流染色时染色浴的组成,准确计算浴比。如果织物在染色前含水量较高,计算浴比时应考虑这部分液体体积。

44、(2)染色工艺要充分考虑染色过程中间液体体积的变化,尤其是染色化学品的添加。溶解的化学物质应该回收还是煮沸?如果工艺的需要是清水,要注意水量对浴比的影响。

45、(3)在同一个筒内加工同一产品的同批面料时,首先要注意同一个筒内各管的分布数量基本相同;其次,需要注意的是,同一轮不同缸的分配数量基本相同;再次,需要注意的是,上一轮和下一轮各缸分布基本相同。筒布量的一致性主要是为了减少织物循环次数的差异,避免染色筒数的差异

46、一种方法是在织物进入缸前设定水位,调节缸间分配量,达到浴比一致的目的。如果双管圆筒型的分配量调整为538Kg,则浴比为538Kg/(350Kg

47、5381.5公斤)]

48、1: 2.15,即四筒缸染色900Kg织物的浴比相同,但此时四筒缸型每筒染色量为225Kg,而两筒缸型为269Kg,相差44Kg。同一品种每管的面料长度差别很大。在相同的布速下,织物在喷嘴系统中的循环频率和更换染液的次数会有很大的不同。所以在这种情况下,要注意布料速度等工艺条件的一致性。

49、另一种方法是在织物进入滚筒之前调整织物的水位,例如两个滚筒从350Kg调整到292.5Kg,浴比是450Kg/(292.5Kg)。

50、450 1.5 kg)=1: 2.15,与四筒染900Kg织物的浴比相同。一般来说,这种方法更简单、更合理,因为不需要调整其他工艺条件。但是需要注意的是,如果调整后的液位小于原来设定的液位,就要注意这个液位了。在满足染色过程中主泵和管道染液循环的需要的同时,如果染化料与回流液一起溶解,还需要满足这个回流液位的需要;如果调整后的液位超过原来设定的液位,就要注意液位是否已经超过储罐最低处的聚四氟乙烯管。但总的来说,在织物入缸前的原设定水位和气流染色机储布罐下方的设计容积中考虑了这些因素,正反都有较大的剩余价值,完全可以满足液位调节的需要。

51、(5)气流染色操作过程中,应严格遵守工艺编制的工艺规程和工艺要求,不得随意更改。比如加料化学品的进水方式,缸内设定的进水水位,各缸各管染布量等都要严格遵循,因为在工艺设计中,已经考虑了引起浴比变化的因素,根据计算出的浴比来确定各种染色化学品的用量。如果没有严格按照操作流程,就要严格按照每缸染布量。

52、4.结束语

53、了解气流染色浴的组成和染色时的进液方式,有助于我们正确计算染色浴比,防止染色过程中浴比的波动,从而准确控制浴比,避免浴比因素造成的染色质量问题。

本文到此结束,希望对大家有所帮助。